高纯石英砂是一种新型无机非金属材料,是光通讯、半导体、芯片等高技术领域不可或缺的基础材料之一。随着经济社会的快速发展,高纯石英砂的市场需求量急剧上升。由于生产原料的特殊性和技术保密等原因,国内高端石英原料绝大部分依赖进口。

近些年石英提纯技术方面已有较多研究,由于受到原料矿物性质差异的影响,各有侧重,在我国还没有形成一套成熟而稳定的高纯石英砂制备技术路线。受成矿机制影响,硅石中通常含有铝、铁、钾、钠、钙、镁、钛、锂、铬、镍、铜等杂质元素,这些元素常以云母、长石、各类型铁矿及黏土矿等矿物形式存在,或分布于石英晶体裂隙中,或黏结于石英晶体胶结处,或嵌布于石英晶体内,还有部分元素以类质同象形式进入石英硅氧四面体晶格中,成为结构性杂质。为使硅石矿物能够替代水晶用于高纯石英砂制备,需对硅石原料进行分选提纯。

张晋等人的研究针对鄂西某脉石英矿特点,采用水淬 - 球磨制砂 - 浮选 - 酸浸工艺进行提纯试验。重点考察组合捕收剂种类及用量、矿浆质量分数、调整剂种类及用量等条件对浮选效果的影响,以及酸浸试剂种类及温度、时间对酸浸效果的影响,以期获得该地区脉石英制取高纯石英砂的技术方案。

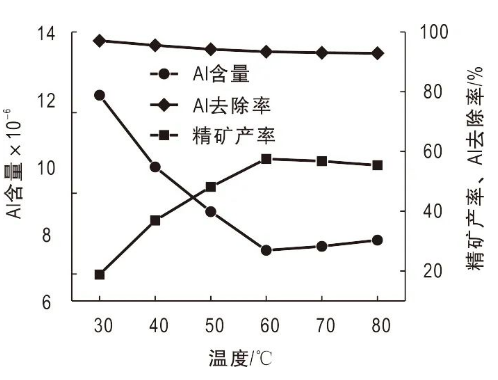

张晋等人以ICP-OES分析脉石英矿中除Si外的杂质元素含量,结果见表1。该脉石英矿中SiO2含量(质量分数,下同)达到99.9%以上,直接分析SiO2含量会带来较大误差,故主要考察杂质元素含量的变化。由表1可知,该脉石英矿原矿中主要杂质元素为铝,占杂质总量近60%,其不易由二次污染引入,而其他元素如Ca、K、Na、Fe等易受二次污染,因此在后续条件试验中仅以Al含量变化作为主要考察指标。从图1可看出,与石英标准卡片PDF#46- 1045对比,该矿石的XRD图谱与α-石英特征衍射峰一致,表明该矿石组成矿物主要为α-石英。从图2可看出,矿石外观有少许黄皮,内部透明光亮。在石英晶体裂隙及胶接处夹杂着少许片状白云母晶体,尺寸多为1~10 mm,少量达20 mm以上。在偏光显微镜下可观察到极少量带平行条纹的长石矿物。由于构造作用,石英晶体发育较多显微裂隙。流体包裹体发育,但多为次生包裹体且多数沿石英晶体显微裂隙及重结晶晶体胶接处分布,类型较简单。a-单一液相水溶液LH2O包裹体;b-两相水溶液LH2O+VH2O包裹体从图3可看出,包裹体类型及成分相对较简单,主要为单一液相水溶液LH2O包裹体(图3a)和两相 水溶液LH2O+VH2O包裹体(图3b)两种。前一种包裹体(LH2O)多为无色透明,以加大次生包裹体为主,大小为2~18 μm。形态以米粒状、椭圆形、圆形为主,其 次是半自形负晶形,多边形和不规则状;主要是沿石英晶体显微裂隙分布,占包裹体总数量的25%左右。冰点温度为-5.1~-0.2 ℃,盐度为 0.35%~7.99% NaCl。后一种包裹体(LH2O+VH2O)多为圆球形气泡,与液相边界为粗黑色圆圈,以加大次生包裹体为主,大小为4~35 μm,大多数分布在8~20 μm,少数为15~35 μm。冰点温度为-12.8~-7.8 ℃、-6.2~-1.0 ℃,盐度为11.48%~16.82% NaCl、1.73%~9.47% NaCl,属于H2O-NaCl、H2O-NaCl-MgCl2与H2O-NaCl-CaCl2体系。采用“煅烧 - 水淬 - 球磨 - 分级” 工艺,即取+5 mm矿样于900 ℃下煅烧2 h后,迅速投入冷水中骤冷炸裂软化。按75%填充量将矿石与水按质量比1 ∶ 1投入于陶瓷罐中研磨,对研磨后的石英样品进行湿法筛分,分级主产品粒级为-60+220目(67~250 μm),记为H622充分混匀后,平行取5份样品进行分析,杂质元素含量,见表2。浮选剂的转速为3 000 r/min,矿浆温度为40 ℃,试验用水为去离子水;以H2SO4+NH4F 为调整剂,组合阴阳离子为捕收剂,进行反浮选粗选及扫选工艺探索,浮选流程图,见图 4。称取100 g浮选后的石英砂精矿,置于500 mL聚四氟乙烯烧杯中,以HCl、NH4Cl混合溶液为酸浸液,保持液固比3 mL/g,在一定的温度和时间下搅拌使砂处于悬浮状态。反应结束后,用高纯水反复冲洗至中性,用砂芯漏斗过滤,烘干后获得高纯石英砂成品。取200 g前体H622石英砂,调整剂H2SO4用量为1 500 g/t,组合捕收剂为氢化十二胺(A)、EDTA二钠盐(B)、十二烷基磺酸钠(C),总用量为 262.5 g/t,浮选矿浆温度为40 ℃,组合捕收剂配比,见表3;试验结果,见表4。由表4可知,综合考虑铝含量、铝去除率及精矿回收率,得出捕收剂最佳配比为m(氢化十二胺)∶ m(EDTA二钠盐)∶ m(十二烷基磺酸钠)为 1 ∶ 2 ∶ 1,此时精矿中铝含量为23.6×10-6,铝去除率达到81.08%。取200 g前体H622石英砂,调整剂H2SO4用量为1 500 g/t,组合捕收剂配比为m(氢化十二胺)∶ m(EDTA二钠盐)∶ m(十二烷基磺酸钠)为 1 ∶ 2 ∶ 1,总用量为200 g/t、250 g/t、300 g/t、350 g/t,浮选矿浆温度为40 ℃,进行捕收剂用量试验,结果见图5。从图5可看出,当捕收剂用量过低时,不能将杂质充分浮选出来;当捕收剂用量过大,会将部分石英带出,造成精矿产率偏低。当组合捕收剂用量为250 g/t 时,精矿产率为90.15%,精矿中铝含量为23.14 ×10-6;捕收剂用量继续提高,精矿产率降低,铝去除率提升较小。综合考虑成本等因素,确定捕收剂用量为250 g/t,即氢化十二胺为62.5 g/t,EDTA二钠盐为125 g/t,十二烷基磺酸钠为62.5 g/t。取200 g前体H622石英砂,组合捕收剂用量为250 g/t,其中氢化十二胺为62.5 g/t,EDTA二钠盐为125 g/t,十二烷基磺酸钠为62.5 g/t,浮选矿浆温度为40 ℃,控制矿浆pH 值为2.5,进行调整剂种类及用量试验,结果见表 5。由表5可知,当只用H2SO4作为调整剂时,精矿中铝含量与原矿相差不大,说明H2SO4对脉石矿物(云母、长石等)与石英的分离效果不明显。当NH4F用量为1 000 g/t,H2SO4用量为250 g/t 时,精矿中铝含量最低,分离效果最明显,此时精矿中的铝含量为21.8×10-6。故选择最佳调整剂用量为1 000 g/t NH4F、250 g/t H2SO4。组合捕收剂添加量为250 g/t,其中氢化十二胺为62.5 g/t,EDTA二钠盐为125 g/t,十二烷基磺酸钠为62.5 g/t,调整剂为NH4F用量1 000 g/t、H2SO4用量250 g/t,矿浆温度为 40 ℃,矿浆质量分数分别为20%、26.67%、33.33%、40%,试验结果,见图6。矿浆质量分数过高或过低均会使浮选机充气条件变坏,且由于石英粒度较大,必须保证较好的充气条件。从图6可看出,随着浮选质量分数的升高,精矿Al含量升高,精矿产率呈先升后降的趋势。最佳浮选质量分数为33.33%。粗选精矿中Al含量为17.52×10-6,杂质总量为31.63×10-6,通过一次浮选提纯石英砂中 杂质总量无法小于20×10-6,需进行扫选试验。扫选药剂用量为粗选的50%,浮选流程见图 4,获得精矿中各元素含量,见表6。由表6可知,扫选对高纯石英砂品质提升不明显,即无法通过浮选达到4N8的品质要求,需对扫选所得精矿进行进一步酸浸试验。在HCl和NH4Cl的共同作用下,石英砂中残余的云母、长石及裂隙包裹体等杂质不断 解离溶出,将铝硅酸盐晶格破坏后,实现杂质的有效去除。设置NH4Cl质量分数为12%,酸浸温度为60 ℃,酸浸时间为180 min,考察HCl用量对高纯石英砂品质的影响,结果见图 7。从图7可看出,随着HCl用量的增加,精矿中Al含量不断降低,Al去除率不断提高,产率有所降低,当HCl用量为30%~40% 时,产率基本稳定在 93%。当HCl用量继续增加到 50%时,与40%用量浸取效果相当,所以确定最佳HCl用量(体积分数,下同)为40%。HCl用量为40%,浸取温度为60 ℃,浸取时间为180 min,考察NH4Cl 用量对石英砂提纯效果的影响,结果见图8。从图8可看出,随着NH4Cl用量的增加,铝含量呈下降趋势,当用量达到120 g/L 时,降至最低;精矿产率变化不明显;Al去除率随着NH4Cl用量的增加先增加后趋于稳定。当 NH4Cl用量为120 g/L时各项指标达到最佳。HCl用量为 40%,NH4Cl用量为120 g/L,浸取时间为180 min,考察酸浸温度对石英砂提纯效果的影响,结果见图9。从图9可看出,初始阶段随着温度的不断升高,杂质铝含量随之降低,当温度升至60 ℃后并继续升高,杂质含量反而有微弱的增加趋势。这是因为温度过高时,会加速HCl挥发,降低浸取体系中酸的浓度,酸浸效果会下降。因此,最佳酸浸温度为60 ℃。HCl用量为40%,NH4Cl用量为120 g/L,浸取温度为60 ℃,考察酸浸时间对石英砂提纯效果的影响,结果见图10。从图10可看出,随着酸浸时间的增加,Al含量先降低后趋于稳定,Al去除率先升高后趋于稳定,当酸浸时间为180 min时,精矿中Al含量及Al去除率均达到最佳效果。随着时间的延长,提纯效果没有明显变化。综合考虑,酸浸时间定为180 min。通过单因素试验,获得酸浸提纯最佳条件为:HCl用量为40%,NH4Cl用量为120 g/L,酸浸温度为60 ℃,酸浸时间为180 min,得到的高纯石英砂化学元素分析结果,见表7。由表7可知,经过酸浸提纯后,石英矿物中Al 含量由118×10-6降至6.40×10-6,Al、Fe、K、Na、Ca 等9项杂质总量降至12.99×10-6,达到4N8高纯石英要求。- 该硅石矿外观有少许黄皮,内部透明光亮,原矿SiO2品位在99.9%以上。显微热台测温结果显示包裹体主要为单一液相水溶液LH2O包裹体和两相水溶液LH2O+VH2O包裹体。主要杂质元素为铝,占杂质总量接近60%。

- 采用煅烧 - 水淬 - 磨矿 - 分级的工艺处理脉石英,取-60+220目矿物(H622)作为浮选原矿,采用一粗一扫反浮选工艺进行浮选提纯试验。粗选组 合捕收剂用量为250 g/t,调整剂NH4F用量为1 000 g/t,调整剂H2SO4用量为250 g/t,矿浆质量分数为33%,矿浆温度为40 ℃;扫选药剂用量为粗选药剂用量的50%。此条件下得到的石英砂精矿,铝含量为15.12×10-6,铝、铁、钾、钠、钙、镁、钛、锂、锆等9项杂质总量为27.64×10-6。

- 将浮选精矿再结合HCl-NH4Cl复合药剂,其中HCl用量为40%、NH4Cl用量为120 g/L,在体系温度为60 ℃,浸取时间为180 min的酸浸条件下进行酸浸提纯试验,可将石英砂进一步精炼提纯,主要杂质元素Al含量降至6.40×10-6,得到Al、Fe、K、Na、Ca、Mg、Ti、Li、Zr等9项杂质总量小于13×10-6的高纯石英砂,达到4N8 高纯石英要求。

文章部分内容来源于非金属矿期刊张晋等,文中涉及信息仅供参考,如有侵权请告知删除!