摘要:针对5000t/d预分解窑熟料生产线投产以来生料制备电耗高,特别是循环风机的电耗高,对生料磨中控参数进行优化调整,辊压机生料粉磨细程度提高,动态选粉机选粉效率随之提高,系统循环负荷降低,辊压磨产量提高至520t/h,生料磨工序电耗降至12.73kWh/t。通过对生料磨系统操作工艺参数的优化调整,达到提产降耗的效果

关键词:辊压磨;操作参数;优化调整;生料磨产量;工序电耗

0 引言

我公司5000t/d预分解窑熟料生产线于2021年6月投料生产,生料制备配置一套RP200-180辊压机终粉磨系统。在调试初期,中控操作人员保持“大风走大料”的操作习惯,忽略生料磨系统中入磨物料水分与用风操作的匹配。由于生料磨的中控操作参数不合理,生料磨产量512t/h,工序电耗高达14.07kWh/t(包括尾排风机的电耗)。投产以来生料制备电耗高,特别是循环风机的电耗高。通过对生料磨系统操作工艺参数的优化调整,达到了提产降耗的效果。

1 辊压磨系统的基本情况

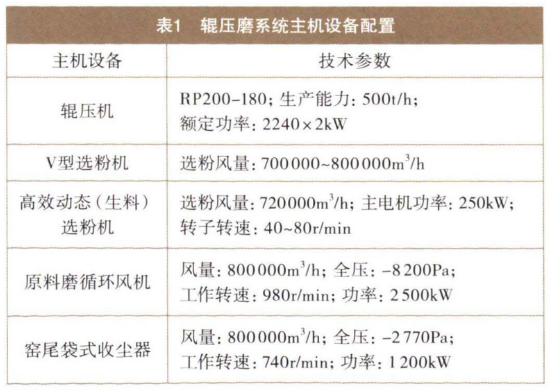

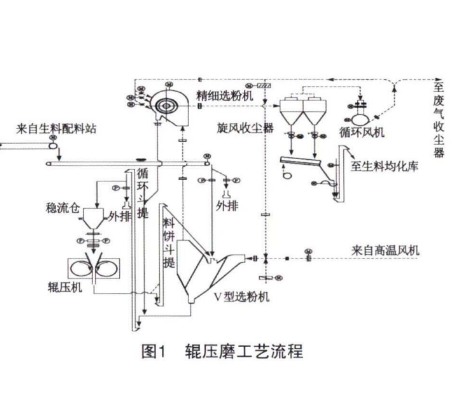

主机设备配置情况见表1,工艺流程见图1。

2 整改前系统运行工艺参数分析

辊压磨工艺是通过物料喂入V型选粉机,在V型选粉机中预烘干后,通过提升机进入稳流恒重仓,该稳流恒重仓设有荷重传感器检测仓内料位,从稳流仓饱和喂入辊压机中进行料床粉碎的挤压过程,挤压后的料饼通过提升机送入V型选粉机中进行打散、烘干、分级,细小颗粒被热风分选出来,粗颗粒与新喂入的混合料一同进入循环挤压过程。V型选粉机中被打散分选出来的细颗粒被热风带至热风管道内继续烘干后进入动态选粉机,通过笼型转子进行分选,粗粉通过帘式锁风阀卸出至稳流仓后继续挤压。选出的生料成品通过旋风除尘器料气分离后,通过帘式锁风阀卸入生料成品斜槽,经入库提升机提升后,经入库斜槽进入生料库。入磨物料水分和磨内烘干与碾压能力决定了系统产量与粉磨电耗。

根据生产经验,在入磨物料水分<5.0%、生料细度和水分控制指标不变的前提下,通过合理降低循环风机频率,能够有效延缓物料在辊压磨系统内的流速,提高磨选粉效率,从而达到提高辊压磨产量、降低工序电耗的目的。

我公司所用人磨物料水分均在5.0%以下,系统风速不宜过高。过高的磨内风速会引起物料流速过快,热交换不充分,导致生料成品细度偏粗、水分偏大等不良状况。

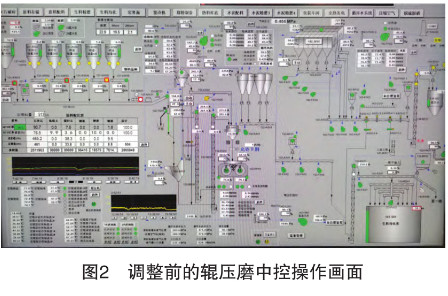

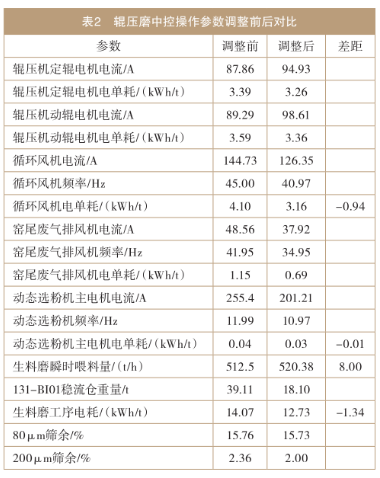

中控操作人员长期以来保持“大风走大料”的操作习惯,忽略了生料磨系统中入磨物料水分与用风操作的匹配,在中控操作的用风参数调整方面存在一定的误区。过去一直沿用的中控操作参数:循环风机频率45Hz、风机电机电流145A、循环风机单耗4.1kWh/t;动态选粉机主轴频率12Hz(永磁电机的最高频率为20Hz)、选粉机电流255A;辊压机定辊电机电流87.86A左右、辊压机定辊电机单耗3.39kWh/t,辊压机活动辊电机电流89.29A左右、辊压机活动辊电机单耗3.59kWh/t,循环风机进口负压-4649Pa,出口负压-5354Pa。V型选粉机进口负压-1456Pa,出口负压-3950Pa,V型选粉机进口风温170℃,生料细度(80μm筛余)<16%,系统产量512t/h。调整前的辊压磨中控操作画面见图2。

3 运行工艺参数的调整

通过对以上数据的研判,发现系统风量远高于当前产量所需的风量,造成能耗浪费。与中控操作员沟通后,决定对操作参数作出调整。首先,逐步降低循环风机转速和动态选粉机主轴转速,由于在生料磨系统运用了粒度分析仪,所以可以实时看到生料细度的变化,在生料细度与水分合格的前提下,再作进一步的调整。同时关 注循环风机压差、磨主电机电流的变化,通过操作参数递减的方式摸索调整,寻找最佳的操作参数。循环风机频率41Hz,风机电流126.35A,循环风机电单耗3.16kWh/t,相比调整前降低0.94kWh/t;选粉机主轴频率11Hz,选粉机电流201.21A。辊压机定辊电机电流94.93A左右、辊压机定辊电机电单耗3.26kWh/t,辊压机活动辊电机电流98.61A左右、辊压机活动辊电机电单耗3.36kWh/t,循环风机进口负压-4 164Pa,出口负压-4 732Pa;V型选粉机进口负压-1 396Pa,出口负压-3 602Pa,磨机进口风温170℃,生料粉细度(80μm筛余)≤16.00%。

根据我公司入磨原料水分<5.0%的实际工艺状况,中控采取降低磨内风速,调整磨尾系统风机风量和风速操作参数后,有效延缓了系统物料流速,使物料在系统内的做功时间更长,充分发挥辊压机磨细能力,为提高生料粉磨细程度与系统产量、降低生料粉制备工序电耗奠定基础。通过对辊压磨中控参数调整,系统生料粉磨细程度提高,动态选粉机选粉效率随之提高,系统循环负荷降低。辊压磨产量由512t/h提高至520t/h,生料磨工序电耗由14.07kWh/t降低至12.73kWh/t。调整后的辊压磨中控操作画面见图3。调整前、后的中控操作参数见表2。

4 结束语

(1)入磨原料水分和系统内烘干与研磨能力决定系统产量与粉磨电耗。根据我公司入磨原煤水分<5.0%的实际工艺状况,中控采取降低系统内风速、调整循环风机风量和风速操作参数后,有效延缓了系统内原料的粉磨流速,使生料在系统内的研磨时间更长,充分发挥出辊子的磨细能力,为提高生料粉磨细程度与系统产量、降低生料粉制备工序电耗创造了条件。

(2)通过对中控工艺操作参数的调整,系统内生料粉磨细程度提高,动态选粉机选粉效率随之提高,系统循环负荷降低。生料磨产量由512t/h提高至520t/h,工序电耗由14.07kWh/t降低至12.73kWh/t,节电幅度9.5%。以每年磨制240万t生料粉、平均电费按0.55元/kWh计,仅此项改进即可实现节电效益176.88万元。